開発サポート

Technology and technical support

お客さまのアイデアをカタチに

機能と技術と開発力でお客さまをサポート

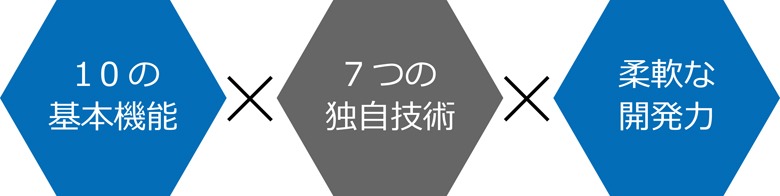

ヤマハチケミカル 3つの強み

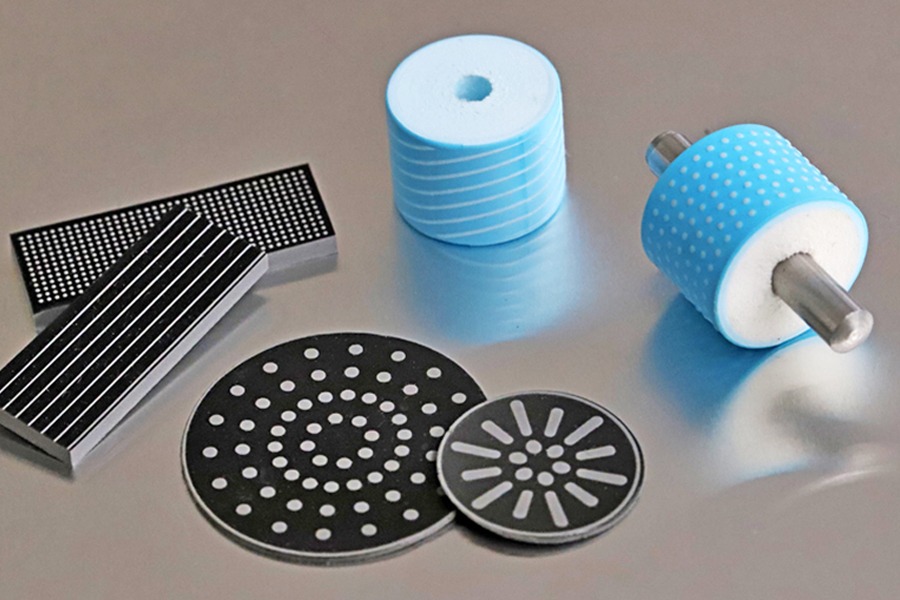

ヤマハチケミカルは、10の基本機能を持つ多孔質体”ヤマハチポーラス”に、独自の7つの加工技術を組み合わせ、さらに柔軟な開発力でお客様のニーズに合わせた試作や開発提案を行うことで、お客さまの製品開発をサポートします。

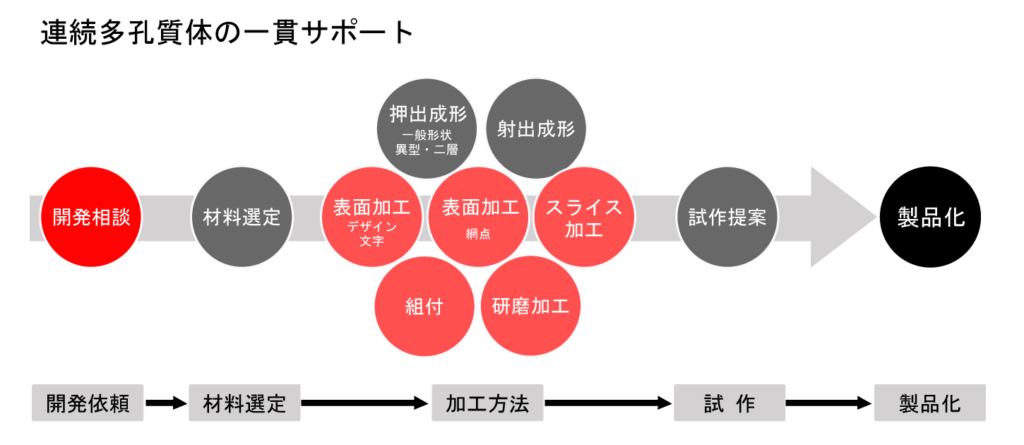

一貫した生産システムでお客さまの開発をトータルサポート

材料選定、成形から二次加工まで、複数の独自技術の中から要求物性にあう最適な材料や製法を選び、お客さまの開発のお手伝いをさせていただいております。

プラスチックの連続多孔質体 ”ヤマハチポーラス”のサポート

■ 材料選定 ■

要求物性に対して、必要に応じて材料の基礎研究や試作などを行います。

■ 成形加工 ■

押出成形、射出成形、二層押出成形、組付加工、研削加工 等。ご要望に適した成形加工を選定して実施いたします。

■ 特殊加工(表面加工)■

ドットパターンなど用途に応じた表面加工を要求に応じてご提案いたします。

ヤマハチポーラスについてのお問い合わせ

お問い合わせは、お問い合わせフォームをご利用いただくか、お急ぎの場合は、お電話でのお問い合わせもお待ちしております。